OUR STORY

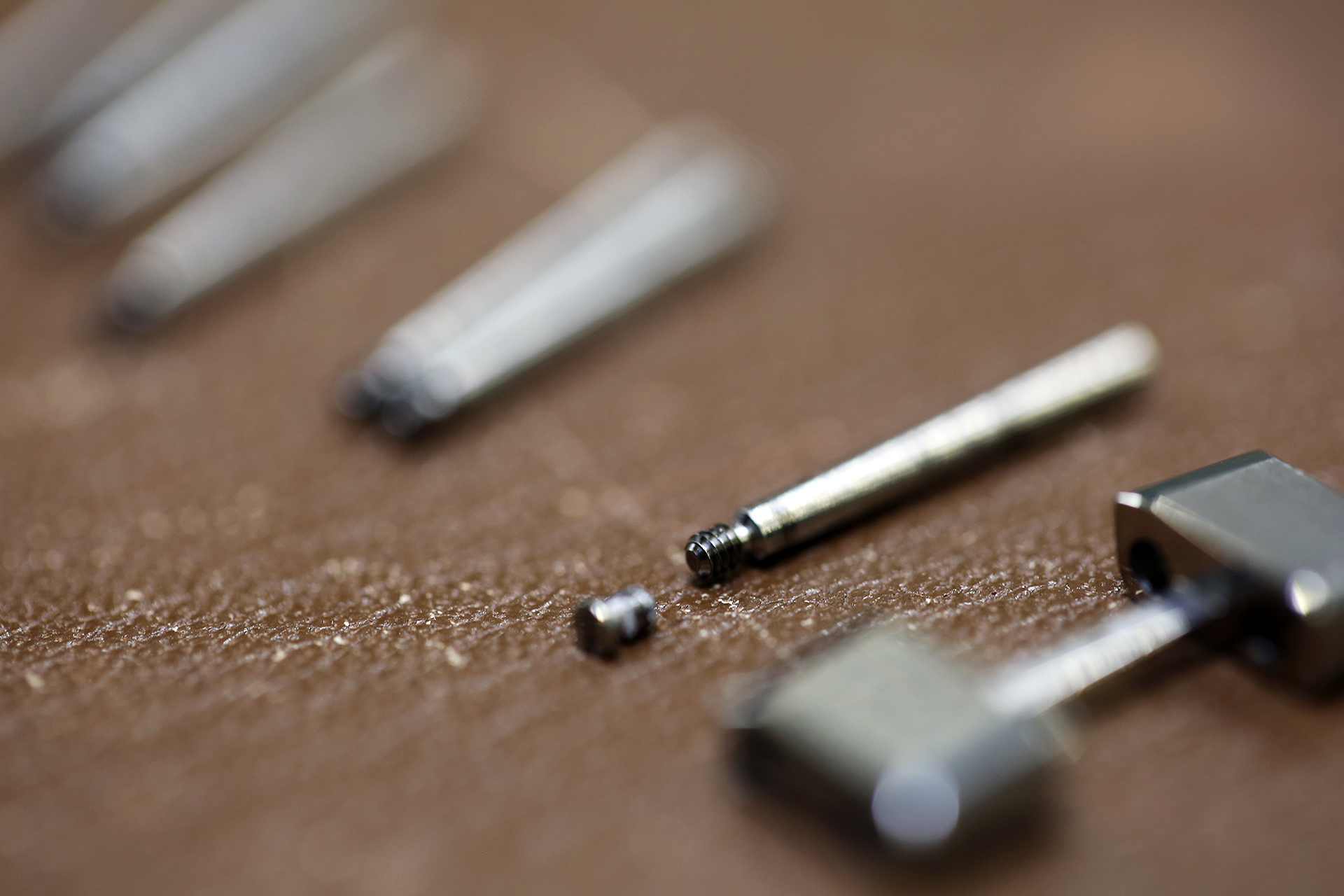

今思えば、ミナセのスタート地点は1本の段付きドリルだったかもしれません。

多くの時計メーカーの製造で使われている私たちの工具で自分たちが考える理想の時計を作ったら、一体どんなものができるのか。私たちミナセはそんな想いから始まりました。

多くの時計メーカーの製造で使われている私たちの工具で自分たちが考える理想の時計を作ったら、一体どんなものができるのか。私たちミナセはそんな想いから始まりました。

ミナセの母体である協和精工株式会社は、切削工具メーカーとして1963年に創立されました。まず手がけたのが金属の精密加工用ドリル。その後ビジネスを続けてドリル製造と金属切削のノウハウを蓄えた協和精工の技術力に時計メーカーが着目しました。彼らはさらに難しい注文を出しました。複数回の工程が必要なリュウズの穴を一度で開けられるドリルが欲しい、と。段形状の穴に芯を出して精密にしかも刃持ち良く彫れるドリルは、当時の日本に存在しないものでした。これが協和精工独自の段付きドリルを作るきっかけとなりました。これによりさまざまな産業分野で金属を効率良く、しかも精密に加工できるようになりました。ただ、もちろんそのときは自分たちの時計を作ろうとは夢にも思っていませんでした。

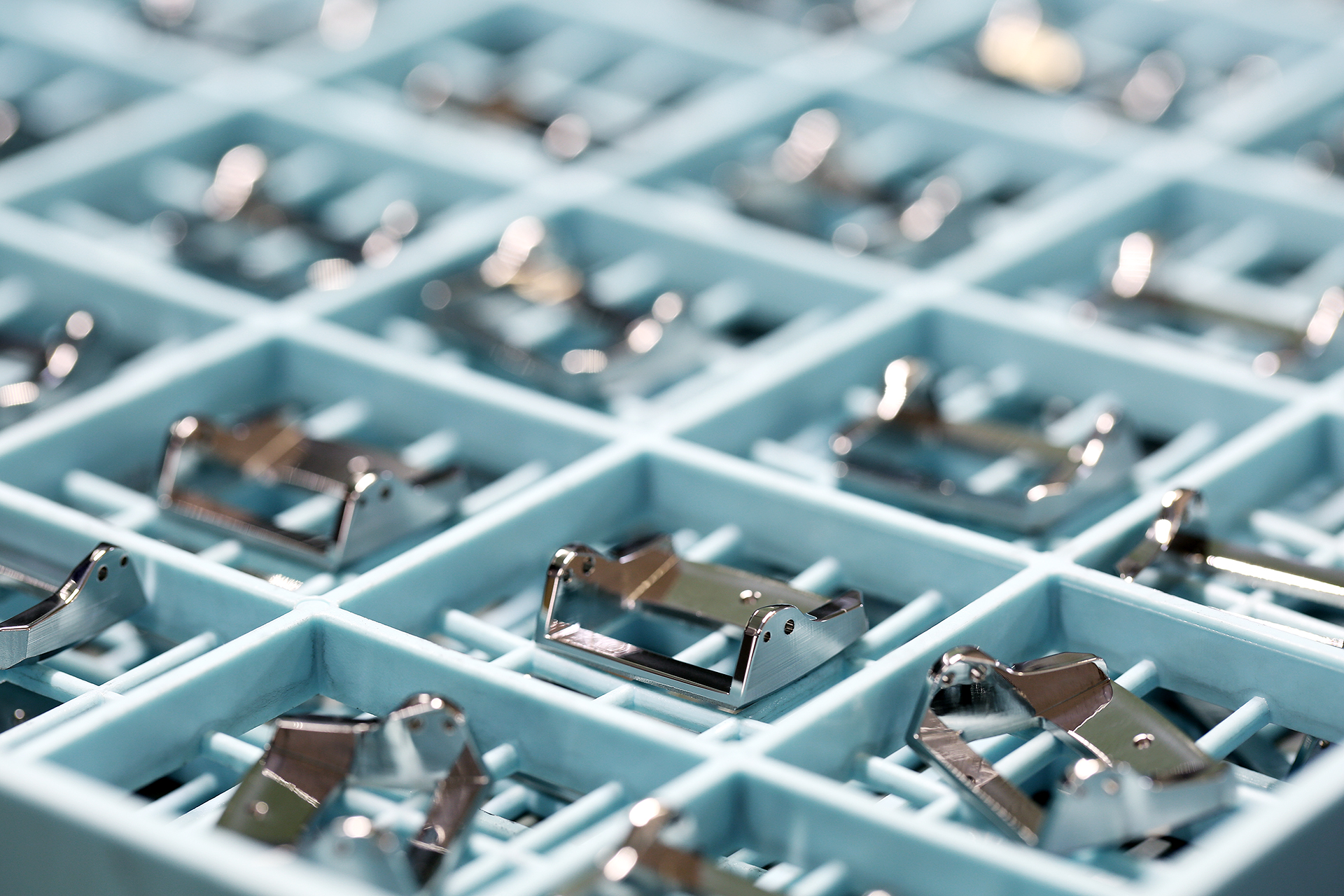

段付きドリルで時計の製造に参入した私たちは、そのドリルを使って工具事業と並行して時計ケースメーカーとしてのビジネスを始めました。メーカーの希望の意匠を実現させるために、必要な加工に合わせてドリルや治具などを自分たちで作りました。プレス、切削のノウハウを得て、技術力が高まれば、手がける時計が複雑になっていくのは当然です。

やがて私たちはブレスレットやケースを、量産品だけではなく高級品向けにも製作するようになりました。その中には、世界的に知られるメーカーや時計も少なくありません。当然、高級時計は加工の精度、磨きの美しさなど要求は厳しく、研磨の技術を私たちは身に付けました。最初は見よう見まねでしたが、しかし工具屋としてのプライドは、結果として協和精工を時計作りのエキスパートへと変えていく原動力となったのです。こうして穴開け、ケースの切削と鍛造、ブレスレットの製造、そして研磨と協和精工の時計事業は広がっていきました。

工具はある。ケース作れる。完成品のOEMも経験した。やはり、自分たちの思う理想の時計を作ってみたい。

そこで私たちは、ミナセというまったく新しいブランドを立ち上げることにしました。2005年のことです。ブランド名は、工房のある秋田県の皆瀬(みなせ)から。奇しくもこの地は、スイス時計産業の聖地といわれるジュウ渓谷に似ています。雪深く、都市から離れた皆瀬の地。しかしこういった地理的な制約は、皆瀬の人々に忍耐力という職人には欠かせない特性を与えることになりました。優れた工具と治具、製造のノウハウと優秀な職人を手にした私たちは、理想の時計、つまり100年後も語り続けることのできる時計作りを目指そう、と考えたのです。

ケースメーカー時代に蓄積したノウハウは今のミナセにも息づいています。たとえばケースの下地処理であるザラツ研磨。日本の高級時計ならではのザラツ研磨を、ミナセは高級時計の外装を作っていく中で学んでいきました。こうして、メーカーからの高度な要望に応えていくことで、1996年には時計の設計開発から製作までを手がける、総合時計製作メーカーとなったのです。

2005年の「マスタークラフト」シリーズに始まった私たちの試みは、2011年の「HiZ(ヒズ)」シリーズでひとつの完成を見ました。MORE構造、ザラツ研磨、ケースインケース構造など、造形を複雑にするほど、外装の部品点数は増え、製造は難しくなります。しかし私たちは、新しいHiZ(ヒズ)で、日本人のモノ作りの精神を具体化したかったのです。

1本のドリルから始まった私たちの挑戦。それはこれからも続いていきます。

2017年、長年の夢であったオリジナルムーブメント(プロトタイプ)が完成し、今後オリジナルムーブメントを搭載したモデルをラインナップしてまいります。

FACTORY TOUR

手間を惜しまない、を誇りに。

優れた時計工場は、世界中に存在します。ミナセは、数多くの熟練工を擁しているという意味で、それら工場の一つであると自負しています。スイス時計産業の聖地といわれるジュウ渓谷同様、雪に閉ざされた秋田県・皆瀬の地は、人々に熟練工として不可欠な忍耐力を与えました。そしてもうひとつ、母体が工具メーカーであるということです。実現したい意匠、造形、構造があり、工具や治具がないなら、そこから自分たちで作ります。私たちミナセにとって、可能な限り自社で部品を作るというのは、当たり前の選択だったのです。

ミナセが得意とする外装の下地処理が、ザラツ研磨です。

30年以上にわたって高級時計のケースなどにザラツ研磨を施してきた経験は、ミナセの時計の外装に、歪みのない面と、切り立ったエッジを与えることが出来ました。ケースのほとんどの面に加えて、文字盤のインデックスにさえザラツ研磨を与えるメーカーは、世界でも希と考えています。手間はかかりますが、優れた仕上げを得るには不可欠なのです。

30年以上にわたって高級時計のケースなどにザラツ研磨を施してきた経験は、ミナセの時計の外装に、歪みのない面と、切り立ったエッジを与えることが出来ました。ケースのほとんどの面に加えて、文字盤のインデックスにさえザラツ研磨を与えるメーカーは、世界でも希と考えています。手間はかかりますが、優れた仕上げを得るには不可欠なのです。

ザラツ研磨を加える作業。回転する板にペーパーを取り付け、ケースやインデックスなどを磨く作業です。私たちがこだわっているのは、できるだけ外装から歪みを取ること。そのためケースはなんども鍛造して、ピンホール(細かい穴)が出ないよう素材を整えます。その後に、ザラツ研磨を施して、面を完全に平滑にしていきます。普通、ザラツ研磨を施す面は、上からバフで磨いて完成となります。

ミナセの特徴のひとつが、文字盤を這うように取り付けられた針にあります。文字盤と針の間隔は0.3mm、針同士の間隔も0.3mm、ガラスと針の間隔は0.5mmに追い込んでいます。わずかに狂っただけでも、見栄えが変わってしまうだけでなく、最悪の場合は時計の止まりの原因となってしまいます。設計図通りの間隔を与えるため、職人たちはひとつひとつの針の曲がりを調整し、丁寧に取り付けていきます。

HiZ DIVIDO(ディヴァイド)のブレスレットコマを製造する工程。一般的にブレスレットのコマは、板材をプレスし、磨いたものです。しかし私たちは、より精密なブレスレットを追求して、新しい製法に取り組みました。コマはワイヤ放電加工機でひとコマずつ金属塊から抜いていきます。その後、コマ同士の間隔を適切に揃えるため、職人がひとつひとつコマを削り込んでいきます。求められる精度基準は、100分の1ミリ単位。この単位まで精度を追い込むことで、高級時計ならではのブレスレットを触れたときの精緻なタッチを実現しました。かつての超高級なブレスレットに見られた製法を、今なお、ミナセは守り続けています。

ミナセが独自にカスタマイズしたムーブメント。ETA製ムーブメントは、ミナセの職人により、全面にペルラージュ仕上げが施されます。真珠模様ことペルラージュ仕上げは一般的にコストを考えて仕上げを最小限に抑えられます。しかしミナセでは、見た目の美しさの追求とケースの磨きとのコントラストを活かすべく、可能な限りペルラージュを加えています。ペルラージュは表面を削って仕上げを与えるため、部品にもともと施されていた銀メッキがはがれてしまいます。そこでミナセは、ペルラージュを施した部品を再メッキしています。再仕上げを施したことが分からないほどの、丁寧な仕上がりを目指しています。

ミナセが得意とするケースの鍛造。もともとはケースを安く作るための製法とされる場合もありますが、ミナセではプレス回数を何度も重ね、素材を硬くし、耐久性を高めています。実際、何度も鍛造を加えた素材は、同じ素材であっても硬くなるのです。ミナセの場合、ケースの原型を作るために加える鍛造は、最低でも10回。鍛造を加えるたびに、ケースに加わったひずみを取るため、1100度以上の温度で、20分から25分焼き鈍しを加えます。かけられる手間を惜しまないのが私たちの矜持です。